Запрос цитаты

Запрос цитаты

В последние годы сферы применения промышленных роботов в Китае быстро возросли, в основном в сварке, напылении, манипулировании и других областях, а в гибке их не так много. Гибка заготовок — это вид работы, который широко используется и имеет определенную опасность, поэтому рыночные перспективы гибки роботов очень оптимистичны, и за рубежом имеется много успешного опыта. В настоящее время 40–50% гибочных станков в цехах обработки листового металла в Европе и Америке оснащены роботизированной системой автоматической гибки, тогда как автоматизация гибки в Китае находится только в зачаточном состоянии. В ближайшие 10 лет внутренний спрос на гибочных роботов будет расти по прямой линии.

Гибкий станок для гибки листов с ЧПУ и роботом в качестве основной исполнительной части представляет собой набор высокоавтоматизированного оборудования, которое обладает преимуществами высокой эффективности, высокого качества и высокой гибкости. В гибочном обрабатывающем блоке выбор подходящей комбинации компонентов может обеспечить лучшую поддержку для повышения эффективности и гибкости обработки. Точность гибки зависит от точности самой гибочной машины, точности позиционирования робота и совместного управления между роботом и гибочной машиной. Сложность совместного управления заключается в согласовании скоростей робота и гибочного станка, а также в траектории движения робота, поддерживающего заготовку. Плохой последующий эффект серьезно повлияет на формообразующий эффект угла изгиба и пластины.

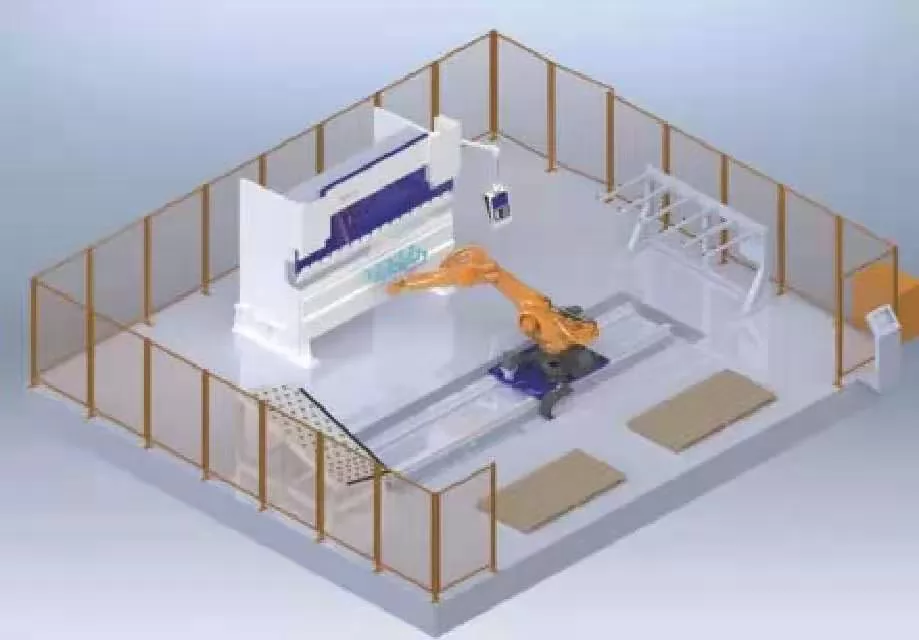

Блок обработки квазигибки (рис. 1) включает в себя робота и гибочную машину в качестве ядра, а захват, загрузочную платформу, платформу вырубки, установочный стол, поворотную раму, устройство смены рук и различные датчики обнаружения в качестве вспомогательных компонентов.

Грейфер — это «рука» робота вместо ручной работы. Захват гибочного робота обычно состоит из нескольких присосок, установленных на металлическом каркасе. Погрузочная платформа и разгрузочная платформа обычно используют поддоны для укладки на поддоны, а конвейерная лента или роликовый стол также используются для транспортировки сырья и готовой продукции. Замасленные пластины легко приклеиваются, что приводит к захвату нескольких пластин одновременно. Рядом с подающим столом можно установить устройство разделения (например, магнитный сепаратор) и датчик обнаружения, чтобы гарантировать, что захватываемые тарелки представляют собой отдельные листы. Стол позиционирования представляет собой наклонную платформу с перегородкой, на которой расположены микроподнятые шарики. Робот переносит стальную пластину на платформу позиционирования, и пластина свободно скользит к удерживающей кромке под действием силы тяжести. Поскольку положение и край позиционирующего стола фиксированы, когда робот снова захватывает пластину, положение пластины и захвата становится относительно точным и фиксированным, что обеспечивает ориентир для следующего изгиба. Тренога представляет собой неподвижную раму захватного устройства. Когда роботу необходимо переместить заготовку в другое положение, он может поместить заготовку на поворотную раму, чтобы зафиксировать ее, а затем робот снова может захватить заготовку в новом положении. В некоторых особых случаях также можно использовать форму гибочной машины для зажима заготовки и изменения положения захвата.

Работа блока обработки гибки в основном разделена на шесть процессов: подача, обратная обработка, центрирование, токарная обработка, гибка и укладка, как показано на рисунке 2.

1. Загрузка. Вручную поместите всю стопку пластин, подлежащих обработке, на загрузочную платформу и установите переключатель обнаружения пластин на загрузочной платформе, чтобы робот не мог схватить лоток после обработки всех пластин.

2. Достаньте материалы. Робот подбегает к погрузочной платформе и определяет высоту пластины с помощью ультразвукового датчика, установленного на грейфере. Согласно данным обнаружения, он автоматически перемещается в подходящее положение, чтобы захватить пластину. После захвата пластины он измеряет толщину пластины с помощью устройства для измерения толщины, чтобы избежать одновременного захвата нескольких пластин, что может привести к сбою обработки. После прохождения замера толщины он готов к центрированию.

.png)